Schneidkantenpräparation.

Das Verfahren der Schneidkantenpräparation bei HIEKE wurde gezielt für Werkzeugwechselplatten ausgerichtet und bietet eine präzise Verrundung der Schneidkantenkontur mit einem exakt definierten Radius.

Erhöhung von Standzeiten

Wenn es um die gezielte Erhöhung von Standzeiten geht, dann spielen definierte Schneidkantenverrundungen eine wesentliche Rolle. Für noch mehr Leistung an der Werkzeugschneide realisieren wir für Sie definierte Schneidkantenpräparationen – reproduzierbar versteht sich!

Schluss mit Rattern bei Stechwerkzeugen

Statt Kopierdrehen bieten Ihnen Profilwechselplatten von HIEKE einen wesentlichen Vorteil:

Das Senken von Prozesskosten!

Unser Präparationsverfahren zur Schneidkantenpräparation hier bei Hieke stabilisiert die Schneide des Zerspanungswerkzeuges, reduziert die Schartigkeit der Kante und schafft damit günstige Voraussetzungen für die Bearbeitung und maximale Standzeit der Sonderwerkzeuge.

Vorteile der Schneidkantenpräparation für Hersteller von Präzisionsdrehteilen:

- Schluss mit Rattern beim Stechdrehen

- absolute Prozesssicherheit und konstante Zerspanungsleistung

- wirtschaftlichere Nutzung des Werkzeuges und verlängerte Standzeit der Schneidplatte

- Steigerung Ihrer Werkstückqualität

- besserer Spanabfluss durch geglättete Oberfläche

- höhere Produktivität im Zerspanungsprozess

Detaillierte Informationen zum Thema Schneidkantenverrundungen

Umfangreiche Studien von Institutionen, Herstellern und Anwendern haben gezeigt, dass optimierte Schneidkantengeometrien Ausbrüche vermeiden, die Standzeit erhöhen, höhere Schnittgeschwindigkeiten ermöglichen und die Bearbeitungsqualität verbessern.

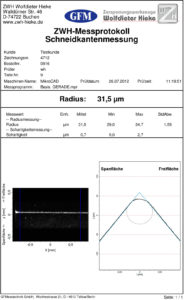

Um diese Vorteile zu nutzen werden von Anwenderseite immer engere Toleranzen für Radien, Fasenlängen, Winkel u.s.w. an der Schneidkante vorgegeben. Aus diesem Grund haben sich die Anforderungen an die Genauigkeit der Fertigung vorgegebener Schneidkantengeometrien erhöht, die auch entsprechend vorgegebener Prüfpläne bis hin zur 100% Kontrolle überwacht werden müssen. Typische Toleranzbereiche von 10 µm lassen wenig Platz für Fertigungs- und Messfehler.

Kontinuierliche Verbesserung der Schneidkantenverrundung

Abhängig von den konkreten Einsatzbedingungen – Härte des zu bearbeitenden Materials, Schnittgeschwindigkeit u.s.w. – gibt es keine universell optimierten Werkzeuge, sondern nur solche, die an einen spezifischen Einsatzzweck angepasst sind. Obwohl meist typenspezifische Erfahrungen vorliegen, welches Werkzeug sich für eine bestimmte Anwendung besonders gut eignet, ist eine weitere Optimierung durch Anpassung der Schneidkantenverrundung möglich. Dazu können verschiedene Verrundungsverfahren eingesetzt werden, wie z.B. das Schleppschleifverfahren, Bürsten, Magnetfinishing oder Sandstrahlen.

Die Vorgehensweise ist hierbei wie folgt:

1. Gezielte Variation der Schneidkantengeometrie durch unterschiedliche Bearbeitungsparameter

2. Test der Werkzeuge unter kontrollierten Testbedingungen bzw. über eine statistische Prozesskontrolle im praktischen Einsatz

Da bei den Verrundungsverfahren verschiedene Prozessparameter nur bedingt überwacht werden können und zudem bei unterschiedlichen Durchmessern etc. ebenfalls variiert werden müssen, ist eine genaue Messung der Kantengeometrie notwendig, um Ergebnisse reproduzieren und auf andere Werkzeuge/Hersteller übertragen zu können.

Das Streifenmessverfahren

Bein Streifenprojektionsverfahren wird das Messobjekt wird mit einem Streifenmuster beleuchtet, das für das gesamte Messfeld gleichzeitig, von einer auf Mikrospiegel-Technologie (DLP) basierenden Projektionseinheit erzeugt wird. Das patentierte Verfahren bietet eine sehr große Projektionshelligkeit. Das Messfeld wird mit einer hoch auflösenden elektronischen Kamera unter einem Triangulationswinkel aufgenommen, die Daten sekundenschnell per Computer ausgewertet.

Die Höheninformation ist dabei in der perspektivischen Streifendeformation enthalten. Durch Projektion digitaler Streifenmuster können selbst große Höhendifferenzen sehr präzise gemessen werden. Durch die Projektion Sinusartiger Streifenmuster wird die Höheninformation nicht nur in Position, sondern auch Grauwerten kodiert, wodurch das Messprinzip eine sehr viel höhere Auflösung erreicht als z.B. mit Punkt- oder Linien- Triangulationsmethoden.

Messvorgang

Das Positionieren des Messobjekts unter der Optik kann mit geeigneten Haltevorrichtungen in wenigen Sekunden erfolgen, insbesondere bei Serienmessungen, wenn die Grundposition bereits vorgegeben ist. Für die komfortable Ausrichtung auch kleinster Proben ist ein neuartiges 3-Achsen- Feinpositioniersystem zur Winkeleinstellung verfügbar, (nicht abgebildet) das mit einem x-y-Tisch zu einem 5-Achsen-System wird. Die Z-positionierung erfolgt über eine ebenfalls neue, in Mikrometer-Schritten einstellbare elektrische Hubeinheit.

Der gesamte weitere Messvorgang mit der Projektion und Aufnahme der Mikrostreifen (über 2 mio. Messpunkte) sowie Berechnung des 3D-Profils der Schneidkante läuft automatisch ab. Nach wenigen Sekunden steht der gemessene 3D-Datensatz der Schneidkante zur Verfügung und wird zusätzlich in Form eines 3D-Plots am Rechnermonitor angezeigt.

Dies beinhaltet die Konturverfolgung, die Berechnung von z.B. 100 Schnittlinien (bis zu 1000 einstellbar), die Berechnung von Radien, Winkeln, Fasenbreiten, Schartigkeit, Formabweichung, Asymmetrie (k-Faktor), statistische Streuungen aller genannten Parameter, Bewertung asymmetrisch verrundeter Kanten. u.v.a.m.

Vorteil optischer 3D-Messverfahren zur Schneidkantenpräparation

Schneidkanten zeichnen sich im allgemeinen dadurch aus, dass die Geometrieelemente (Radien, Fasenlänge…) sind sehr klein sind und sich oft in Bereichen mit starker Oberflächenkrümmung (z.B.: Ecke einer Wendeschneidplatte, Anschnittszahn eines Gewindeschneiders) befinden. Rauheit und Bearbeitungsfehler führen ausserdem zu Schwankungen der Geometrie über die Länge.

Dadurch ergeben sich folgende Vorteile für optische Messgeräte:

1. Das Objekt kann mittels Kamerabild positioniert werden

2. Eine Aufspannung ist nicht notwendig, da keine Kräfte während der Messung auf das Messobjekt übertragen werden

3. Die Messung erfolgt berührungslos

4. Die Auflösung wird nicht durch die Tastspitze eingeschränkt

5. Die Schneidkante kann dreidimensional ausgerichtet und Fehler durch Verkippung (gemessene Radien/Winkel zu klein) und Verdrehung (gemessene Radien/Winkel zu groß) damit vermieden werden

6. Es werden mehrere hundert Linien gleichzeitig erfasst und bewertet

7. Die statistische Bewertung minimiert den sonst deutlichen Einfluss der Oberflächenrauheit

8. Zusätzliche Bewertungsfunktionen (Ausbrüche, Chipping)

Zum Vergleich: Taktile Messverfahren bei Schneidkantenpräparation

Beim Messen mit taktilen Messgeräten kann nur die Bewegungslinie des Mittelpunktes der Tastkugel verfolgt werden. Die anschließende Rekonstruktion des Profilverlaufes setzt eine genaue Kenntnis der Geometrie des Tasters voraus. Dies kann nur mittels relativ großer Tastkugeln realisiert werden. Die Folgen sind limitierte Auflösung und systematische Messfehler bei Verschleiß des Tasters.

Spezielle Vorteile der Streifenprojektion bei Messung der Schneidkantenpräparation

Alleinstellungsmerkmal des patentierten Messverfahrens der digitalen Streifenprojektion über Mikrospielarrays ist es, dass relativ große Messflächen bis zu einigen mm² mit hoher Auflösung im Submikrometerbereich ohne Hubtische und Positionierachsen in wenigen Sekunden gemessen werden können. Dadurch ergeben sich die zusätzlichen Vorteile:

Reduktion der Messzeit

Relativ unempfindlich gegenüber Schwingungen

Frei von Verschleißteilen und damit verbundenen Folgekosten

Realisierung großer Arbeitsabstände

Hohe Tiefenschärfe des Kamerabildes

Optionale Verwendung von Zoomobjektiven

Software zur 3D-Bewertung von Schneidkanten

Für den praktischen Einsatz eines Messgerätes ist neben der Datenerfassung eine Software notwendig, welche die Bewertung der Daten ermöglicht. Dabei kommt es insbesondere an auf die vollständige Verfügbarkeit aller relevanten Bewertungsfunktionen, Intuitive Bedienbarkeit, und weitgehende Automatisierung der Bewertungsabläufe um auch große Messreihen und Routineaufgaben effizient zu realisieren.

Das Softwarepaket ODSACD ermöglicht z.B.:

Erstellung automatischer Mess- und Bewertungsabläufe

Automatische 3D-Ausrichtung, Konturverfolgung und senkrechte Schnittselektion mehrerer hundert Einzelschnitte

Radienmessung mit statistischer Auswertung

Visualisierung von 3D-Daten und Einzelschnitten entlang des Kantenverlaufes

Bewertung asymmetrischer Kanten

Bewertung von Chipping / Ausbrüchen

Vergleich mit vordefinierter Idealgeometrie

Nachweis der absoluten Messgenauigkeit

Zum Nachweis der absoluten Messgenauigkeit wurden spezielle Radiennormale entwickelt. Diese stehen mit Radien von 10 µm, 20 µm und 40 µm zur Verfügung. Neben dem Radius werden Winkel und Abweichungen von einer Idealgeometrie vom Schweizer Bundesamt für Metrologie Metas zertifiziert. Durch schrittweise Verbesserung des Herstellungsverfahrens wurde die Unsicherheit auf weniger als 1 µm reduziert.

Grundsätzlich werden alle GFM-Messgeräte mit diesen Normalen überprüft. Dadurch wird sichergestellt, dass keine unzulässige Streuung der Messwerte (Cg-Wert) und keine unzulässig hohen systematischen Abweichungen (Cgk-Wert) auftreten.

Fazit der Schneidkantenpräparation

Die Erhöhung der Standzeit von Werkzeugen führt automatisch zu einer Kostenreduktion im Fertigungsprozess. Um dieses Potential zu nutzen, steigen die Anforderungen an die Schneidkantengeometrie und deren Messung ständig. Die Weiterentwicklung der Messgeräte beinhaltet die Bereitstellung eines immer umfangreicheren Sortiments an angepassten Positioniervorrichtungen, Erweiterung des Funktionsumfanges der Bewertungssoftware – insbesondere hinsichtlich der Winkelmessung, die weitere Steigerung der Messgenauigkeit und –Geschwindigkeit sowie die Bereitstellung von Lösungen zur automatisierten Fertigungsüberwachung.

Quelle: https://quality-engineering.industrie.de/allgemein/genaue-messungen-sparen-geld/